Відео

Опис

Автоматичний кромкооблицювальний верстат Holzmann KAM35SMART_400V - це верстат, призначений для виконання облицювальних робіт рулонного матеріалу кромки. Завдяки використанню клей-розплаву, цей верстат забезпечує надійне і якісне приклеювання кромки до торців щитових деталей. Його застосування в меблевих підприємствах будь-яких виробничих потужностей робить його надзвичайно універсальним і ефективним інструментом для виробництва меблів різного типу і стилю. Таке обладнання стане найкращим помічником у Вашому бізнесі. Виробник Holzmann зарекомендував себе на ринку завдяки високій якості, надійності та довговічності своїх виробів. Інші товари цього виробника знайти можна в інтернет-магазині

Характеристики

Розглянемо описові параметри цього верстату. Завдяки їм можна оцінити якість та властивості верстату, а також порівняти різні моделі, що допоможе Вам у виборі.

| Товщина кромки | 0,4 - 3 мм |

| Ширина заготовки | 80 мм |

| Максимальна товщина заготовки | 45 мм |

| Довжина заготовки | 70 мм |

Область використання

Цей верстат ідеально підходить для використання на підприємствах, що спеціалізуються на виробництві різноманітних корпусних меблів. Він здатний успішно виготовляти офісні меблі, кухонні комплекти, шафи-купе, меблі для віталень і передпокоїв, а також створювати ексклюзивні меблі на замовлення. Від кухонних острівців до елегантних офісних столів, KAM35SMART_400V гарантує високу якість кожної виготовленої деталі.

Експлуатація верстату

Знати, як користуватися верстатом правильно, важливо з декількох причин. По-перше, це забезпечує безпеку, тобто уникнення травм чи аварій. Далі, правильна експлуатація допомагає зберегти верстат у хорошому стані, щоб він служив довше і працював ефективно. Крім того, це впливає на якість продукції: якщо використовувати верстат правильно, вироби будуть якісними і без дефектів. Ну і, звичайно, правильна експлуатація допомагає економити гроші, уникати непередбачених витрат на ремонт або заміну обладнання. В цілому, знання про експлуатацію верстату важливо для безпеки, ефективності та економії.

Інструкція з експлуатації

Ось декілька базових, але тим не менш важливих правил:

- Перед розпочатком роботи з верстатом важливо уважно прочитати інструкції виробника. Розуміння функцій та процедур експлуатації є ключовим для безпечного та ефективного використання верстату.

- Регулярна перевірка технічного стану верстату, включаючи змащення та виявлення ознак зношення або пошкоджень, є критично важливою. Це допомагає забезпечити належний робочий стан устаткування.

- Дотримання всіх правил безпеки на робочому місці є обов'язковим. Використання захисних пристроїв, носіння відповідного захисту для очей та вух, а також обмеження втручання у вузли верстату під час його роботи є ключовими аспектами безпечної експлуатації.

- Усі оператори, які працюють з верстатом, повинні пройти відповідну підготовку та мати необхідну кваліфікацію. Це допомагає уникнути неправильного використання та можливих аварій. Використання верстату особами без відповідної підготовки заборонено.

- Проведення регулярного технічного обслуговування верстату згідно з рекомендаціями виробника є ключовим аспектом. Це допомагає уникнути непередбачених поломок та забезпечує оптимальну продуктивність.

- Використання відповідних матеріалів є важливим аспектом. Користуйтеся лише тими матеріалами, які рекомендує виробник. Використання нецільових матеріалів може призвести до пошкодження вузлів верстату або його виходу з ладу.

Поради щодо догляду та обслуговування

- Правильне проведення регулярного технічного обслуговування верстату сприяє досягненню високої якості приклеювання кромкового матеріалу. Постійний догляд за верстатом забезпечує оптимальну якість обробки кромкового матеріалу. Це можна забезпечити регулярним очищенням копірок та клеєвої ванни, що гарантує належний рівень чистоти та ефективності обробки.

- Використання системи стиснутого повітря для очищення верстату від пилу та інших забруднень також сприяє підвищенню продуктивності та тривалості його служби.

- Регулярне технічне обслуговування верстату відповідно до рекомендацій виробника дозволяє уникнути можливих проблем і зберігає високу якість обробки кромкового матеріалу.

Плюси та мінуси верстату

Потреба додаткового обладнання

Додаткове обладнання може знадобитися для різних цілей. Наприклад, воно може полегшити роботу, забезпечити безпеку або підвищити якість продукції. Також воно може допомогти розширити можливості верстату або забезпечити відповідність стандартам безпеки. Додаткове обладнання може включати різноманітні пристрої, інструменти або додатки, які роблять процес роботи більш ефективним і зручним.

- Встановлення системи аспірації сприяє ефективному видаленню пилу та інших забруднень, що виникають під час роботи верстата. Це покращує умови праці, забезпечує чистоту робочого середовища та допомагає зберегти здоров'я працівників.

- Застосування осушувача повітря сприяє зниженню вологості та видаленню інших домішок з тисканого повітря, що може негативно впливати на роботу верстата.

- Наявність компресора є обов'язковою для забезпечення стисненого повітря, необхідного для функціонування пневматичних пристроїв та систем, таких як пневматичні циліндри та клапани. Регулярне технічне обслуговування компресора і підтримка оптимального тиску є важливими для ефективної роботи верстата.

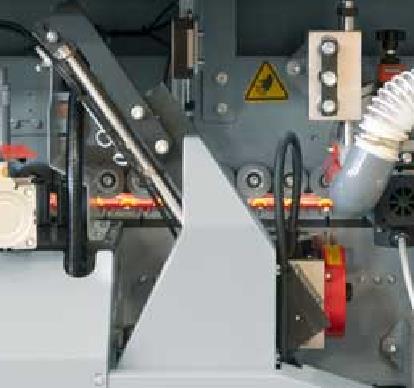

Базова станина

Обробка станини відбувається на передових металообробних верстатах з ЧПУ за одну установку, це дає високу точність роботи вузлів на більш тривалому терміні служби.

Всі елементи конструкції верстата так само проходять абсолютно точну обробку на металообробних верстатах з ЧПУ, японського виробництва.

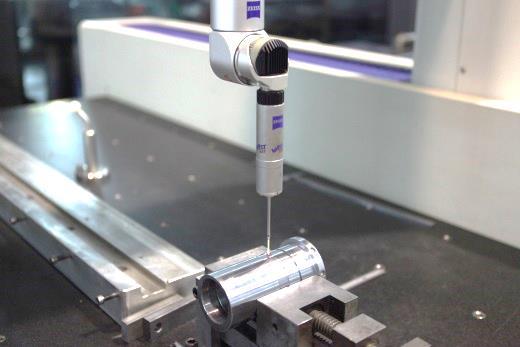

Контроль якості

- Ділянка контролю якості.

- Спеціально-вимірювальне обладнання.

- Сувора система контролю якості за важливими параметрами верстата. Допомагають отримати гарантію, що готові верстати, які виготовляє завод, має високий рівень якості.

Вузол попереднього фрезерування

- Видалення сходинки після розкрою забезпечує ідеальну якість подальшого приклеювання кромки до торця деталі.

- Вузол складається з 2 високочастотних двигунів потужністю 2 x 2,2 кВт 12 000 об/хв.

- Максимальна товщина знімання до 3 мм

Конвеєр

- Довговічна та надійна конструкція конвеєра.

- Точне переміщення черевиків здійснюється за рахунок напівкруглої напрямної, що пройшла спеціальну термообробку за допомогою ланцюга.

- Зносостійкі черевики у поєднанні з гумовими притискними роликами забезпечують точне транспортування заготовок.

Клейовий вузол

- Плавна подача матеріалу кромки в зону нанесення клею.

- Традиційний спосіб додавання клею в клейовий бачок, з нижнім розміщенням

- Бачок призначений для гарячого клей-розплаву EVA із ємністю близько 4 л.

- Чутливе регулювання подачі клею завтовшки, щоб забезпечити раціональне використання клею.

Прес група

- Складається з двох пресувальних роликів, що забезпечують, надійну фіксацію кромочного матеріалу на торець заготовки.

- Діаметр до пресувальних роликів 70 мм.

- Притискні ролики підходять для притискання матеріалу кромки різної товщини на торець заготовки для мінімізації клейового шва.

Вузол торцювання

- Лінійна напрямна розташована під кутом 45 °.

- Точний контроль здійснюється за рахунок встановленого частотного перетворювача. Це забезпечує тривалий термін служби верстата.

Вузол фрезерування звісів

- Служить для фрезерування верхніх та нижніх звісів заготовки.

- Круглі копіри великого діаметру для точного повторення матеріалу.

- Переналаштування на товщину матеріалу кромки за допомогою лічильників.

- На кожному двигуні встановлені фрези R2.

- Система аспірації ефективно прибирає стружку із зони обробки.

Вузол радіусного циклювання

- Призначений для видалення мікрохвилі на обробленій радіусній поверхні крайки після вузлів фрезерування.

- Точність позиціонування заготовки за рахунок копірів великого діаметра по площині з верху та знизу, а також круглих конусних копірів у торець заготовки.

- подачі стисненого повітря безпосередньо на самі ножі в процесі обробки заготовки.

- Регулювання вузла на товщину матеріалу кромки здійснюється за допомогою лічильників.

Подача очищувальної рідини

Вузол рідини, що очищає, розташований перед вузлом полірування і призначений для усунення слідів клею, пилу, як на стандартних так і делікатних поверхнях.

- 2 форсунки одночасно наносять рідину зверху та знизу заготовки.

- Регулює подачу необхідної кількості рідини.

- На кожну форсунку є окрема ємність зберігання рідини.

Вузол полірування

Вузол полірування з дисками із двошарової тканини необхідний для фінішної обробки кромки. Надає блиску обробленої поверхні, очищує від забруднень.

- Регулювання положення кута обробки під час роботи.

- Забезпечує стабільну роботу за рахунок підключення постійного живлення.

- Діаметр кіл: Ø150 х Ø22.

Блок підготовки повітря

Пневмосистема верстата оснащена блоком підготовки повітря SNS.

- Регулювання тиску та точний контроль подачі повітря.

- Складається з резервуару з маслом для мастила системи масляним туманом, фільтра тонкого очищення та блоку контролю розподілу.

- Необхідний тиск 8 бар.

Блок керування

- Окремо винесено пульт керування із сенсорним дисплеєм Touch SCREEN ”.

- Інтерфейс роботи інтуїтивно зрозумілий та простий, інформація про стан машини доступна з першого погляду.

- Максимальна зручність експлуатації, і швидке навчання оператора.

- Відображення процесів та діагностичної інформації.

- Блок установки потрібної температури.

- Оперативне вирішення проблем за допомогою коду помилок, що відображаються на моніторі пульта управління.

- Для зручності оператора пульт управління має можливість повороту на 90°.

Стандартна комплектація

- Односторонній кромкооблицювальний верстат для обклеювання прямокутних заготовок різними кромковими матеріалами: ПВХ, ABS, акрилові

- Нанесення матеріалу кромки в режимах поздовжньої та поперечної обробки.

- Вузол торцювання

- Вузол фрезерування звісів для чистової обробки

- Радіусна цикля

- Полірувальний вузол

- Система аспірації

- Швидкість подачі: 8 м/хв.

- Регулювання кількості клею, що наноситься.

- Транспортна система з ланцюгом, притискні ролики верхньої балки

- Магазин подачі рулонного матеріалу кромки

- Поворотний пульт керування на передній панелі верстата

- Супорт, що підтримує для габаритних заготовок.

- Регулятор стисненого повітря, вологовідділювач, маслорозпилювач

- Вузол подачі очищувальної рідини

Технічні характеристики

- Напруга

- 400 В/50 Гц

- Рівень звукової потужності

- 78 дБ(А)

- Вихід під аспірацію

- Ø 100 мм

- Швидкість подачі

- 8 м/хв

- Робочий тиск повітря

- 6-7 Бар

- Ширина кромки

- 15- 48 мм

- Товщина кромки

- 0,4 - 3 мм

- Висота столу

- 850 мм

- Потужність двигуна S1

- 6160 Вт

- Вага

- 640/710 кг

- Габаритні розміри

- 2790x1320x1380 мм

- Ширина заготовки

- 80 мм

- Транспортні габарити

- 2440х645х1285 мм

- Макс. товщина заготовки

- 45 мм

- Довжина заготовки

- 70 мм

- Мінімальна товщина заготовки

- 12 мм